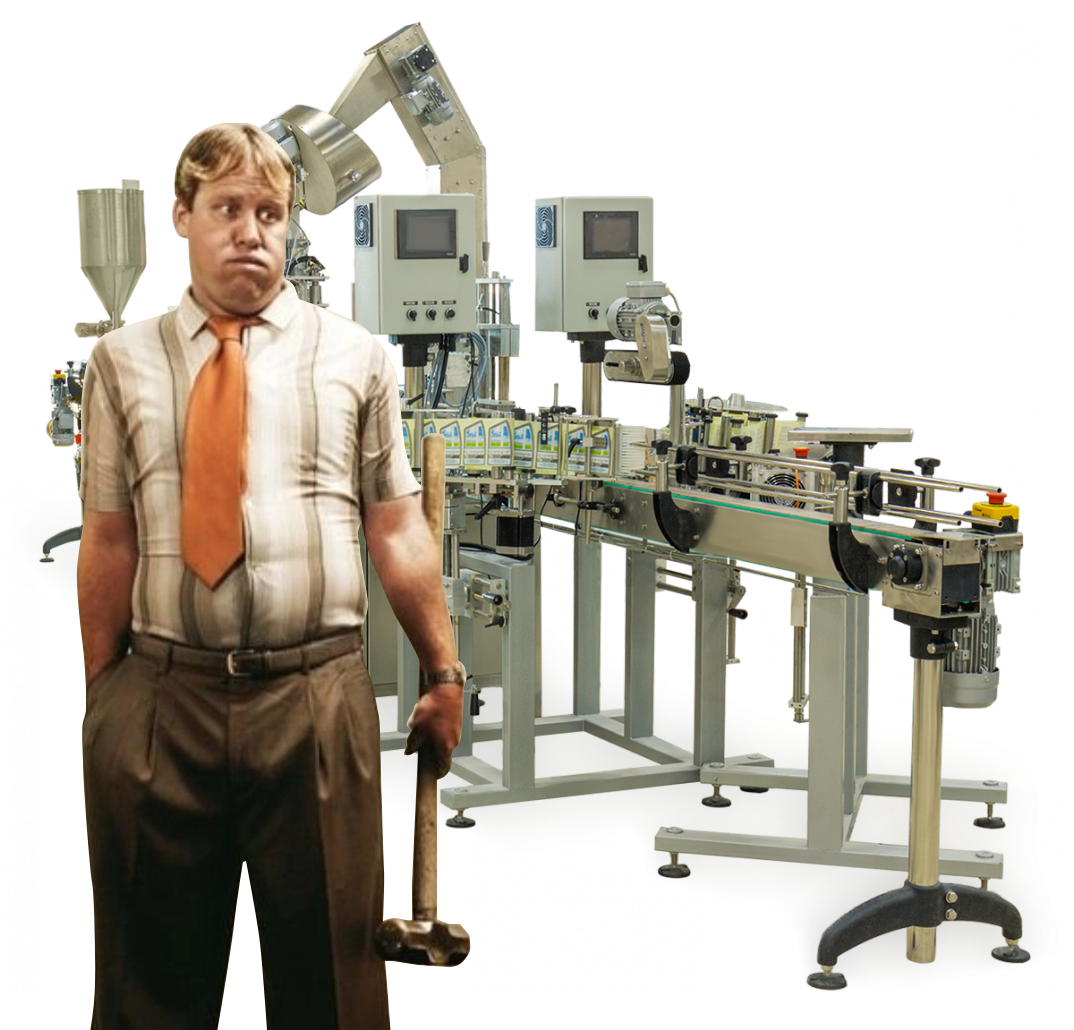

Производительность и человеческий фактор: как получать максимум от оборудования

Сотни компаний, которые разливают воду, напитки и бытовую химию, недополучают прибыль прямо сейчас. Эти предприятия устанавливают автоматизированные линии, которые позволяют выпускать в несколько раз больше продукции за смену. Но ожидания не всегда оправдываются.

Причина часто кроется в человеческом факторе: несоблюдение рекомендаций производителя, недостаточный контроль над персоналом. Как предотвратить проблемы при запуске новой линии и сразу выйти на плановую производительность?

Я ― Дмитрий Акатьев, директор завода «ПАККА». Мы уже 20 лет разрабатываем и изготавливаем оборудование для розлива жидкостей. За нашу долгую историю многократно сталкивались с любопытными, но непростыми ситуациями. Детали меняются, а суть похожа.

Как это обычно выглядит

Разберем три истории из нашей практики.

Одна компания, назовем её «Компания А», приобрела у нас линию розлива (на нашем месте мог быть любой другой поставщик). Наш наладчик выехал к клиенту, настроил линию, запустил, показал, как все работает, подписал акт запуска и улетел домой.

Пока наладчик был на предприятии, директор компании А поручил своему главному инженеру (или главному наладчику, обычному наладчику, а может просто самому толковому рабочему) всё изучить, принять оборудование и разобраться, как оно работает.

Проходит пара недель после отъезда наладчика. Директору компании А докладывают, что оборудование как-то медленно работает. Да он и сам видит: обещали 2 000 бутылок в час, а у него за 8-часовую смену выходит не 16 000, а в лучшем случае 5 000 штук.

Директор призывает разобраться с этим ответственного технаря, а потом и руководителя всего производства. Ничего не получается. Пишут нам гневное письмо: оборудование не работает, приезжайте направляйте. Просим прислать видео (мы даже в договоре прописываем, что претензия должна сопровождаться фото- и видеоматериалами).

На присланном видео мы невооруженным глазом видим, что задержки выставлены не оптимально: после налива бутылки несколько секунд стоят на конвейере впустую, перед наливом тоже словно чего-то ждут. Значит, кто-то из сотрудников уже полазил в настройках. Ясно, что из лучших побуждений, но, как многие русские люди, инструкцию не читал. А ведь эти несколько секунд простоя на каждый цикл могут вылиться в серьезные убытки для владельца компании.

В результате все закончилось хорошо: собственник «Компании А» оказался сам немного технарём, снял пиджак, дал всем пинка в цехе. Буквально за 20 минут телефонного разговора с нашими наладчиками вывели оборудование на паспортные характеристики.

«Компания Б»

Бывает, что оборудование правильно настроено, но почему-то не выдает заявленную производительность.

В одной такой ситуации собственник три месяца не мог понять, в чем проблема. Оборудование вроде бы работает, а производительность за смену очень низкая. Однажды встал в цехе с секундомером, засек время, которое тратится на выполнение производственных операций… И понял: это рабочие никуда не торопятся. Даже на автоматическом оборудовании требуется вовремя заправить рулон с этикеткой, засыпать крышки, обеспечить наличие продукта. Как только он придал им ускорение, производительность стала соответствовать параметрам.

«Компания В»

В этом случае руководитель заказчика сам не знал техническую часть, и рядом не было толкового технического специалиста. Наш наладчик приехал к ним на производство после гневных требований, все перенастроил. Причем не ремонтировал оборудование, а только поменял цифры на экране и немного подкрутил несколько гаек. А потом возникает закономерный вопрос: «Вызов-то не гарантийный. Настройка оборудования, ремонта нет. Кто оплатит банкет?»

Как избежать негативного сценария

Собственнику важно не пускать ситуацию на самотек, а создать условия для увеличения производительности труда:

| 1. Позаботьтесь о том, чтобы на производстве были инженеры или наладчики, которые отвечают за работу линии. | |

| 2. Эти специалисты должны быть обучены и мотивированы. Желательно, чтобы они получали зарплату не за пребывание на рабочем месте, а за объем реализованной продукции. Тогда они будут заинтересованы выпустить продукцию хорошего товарного вида и без брака. | |

| 3. Наладчику, ответственному за настройку оборудования, с первых дней после установки ставьте KPI за выпуск продукции с купленной линии. Он тогда будет и проверять оборудование внимательнее, и вникать в процессы больше. Подобный подход был у Генри Форда: сервисная бригада, которая отвечала за бесперебойную работу конвейера, получала зарплату только тогда, когда отдыхала. Как только что-то сломалось ― деньги не начисляются, пока не починят. | |

| 4. Принимайте предложения поставщика о проведении пусконаладочных работ. Старайтесь получить максимум полезной информации для своего персонала. | |

| 5. Хотя бы раз в месяц лично контролируйте, как работает линия: не зависает ли тара в ожидании, успевают ли рабочие, нет ли каких-то слабых мест. | |

| 6. Ищите «бутылочное горлышко». За производительность всей линии всегда отвечает одно конкретное рабочее место, где производительность ограничена. Работайте с ним, устраняйте ограничение и снова ищите следующее. |

Тогда все пойдет по бизнес-плану, и вы заработаете гораздо больше.